еҠ зЎ«иЈ…зҪ®гҒҜгӮҙгғ гӮ„гғқгғӘгғһгғјжҘӯз•ҢгҒ«дҪҝз”ЁгҒ•гӮҢгҖҒеҠ зЎ«гҒЁе‘јгҒ°гӮҢгӮӢгғ—гғӯгӮ»гӮ№гӮ’йҖҡгҒҳгҒҰе…ғгҒ®гӮҙгғ гӮ„гӮҙгғ еҢ–еҗҲзү©гӮ’гӮҲгӮҠиҖҗд№…жҖ§гҒҢгҒӮгӮҠгҖҒгӮҲгӮҠе®үе®ҡгҒ—гҒҹиЈҪе“ҒгҒ«еӨүжҸӣгҒҷгӮӢгҖӮеҠ зЎ«гҒҜгҖҒгӮҙгғ еҲҶеӯҗгӮ’зЎ«й»„гҒҫгҒҹгҒҜд»–гҒ®зЎ¬еҢ–еүӨгҒЁжһ¶ж©ӢгҒ—гҒҰгҖҒејҫжҖ§гҖҒеј·еәҰгҖҒиҖҗзҶұжҖ§гҖҒиҖҗи–¬е“ҒжҖ§гҒӘгҒ©гҒ®ж©ҹжў°зҡ„жҖ§иіӘгӮ’еҗ‘дёҠгҒ•гҒӣгӮӢеҢ–еӯҰгғ—гғӯгӮ»гӮ№гҒ§гҒӮгӮӢгҖӮгҒ“гҒ®гғ—гғӯгӮ»гӮ№гҒҜгҖҒгӮҝгӮӨгғӨгҖҒгғӣгғјгӮ№гҖҒгғҷгғ«гғҲгҖҒгғҜгғғгӮ·гғЈгҒӘгҒ©гҒ®еҗ„зЁ®гӮҙгғ зі»иЈҪе“ҒгҒ®иЈҪйҖ гҒ«йҮҚиҰҒгҒ§гҒӮгӮӢгҖӮеҠ зЎ«иЈ…зҪ®гҒҜгҖҒиЈҪйҖ гғ—гғӯгӮ»гӮ№гҒ®иҰҸжЁЎгҒЁжҖ§иіӘгҒ«еҝңгҒҳгҒҰгҖҒгғ—гғ¬гӮ№гҖҒй«ҳең§ж»…иҸҢеҷЁгҖҒйҖЈз¶ҡеҠ зЎ«гғ©гӮӨгғігӮ’еҗ«гӮҖж§ҳгҖ…гҒӘеҪўж…ӢгӮ’жңүгҒҷгӮӢгҒ“гҒЁгҒҢгҒ§гҒҚгӮӢгҖӮжё©еәҰгҖҒең§еҠӣгҖҒзЎ¬еҢ–жҷӮй–“гҒ®еҲ¶еҫЎгҒҜгҖҒеқҮдёҖгҒ§й«ҳе“ҒиіӘгҒӘзЎ«еҢ–зөҗжһңгӮ’е®ҹзҸҫгҒҷгӮӢгҒҹгӮҒгҒ«йҮҚиҰҒгҒ§гҒӮгӮӢгҖӮ

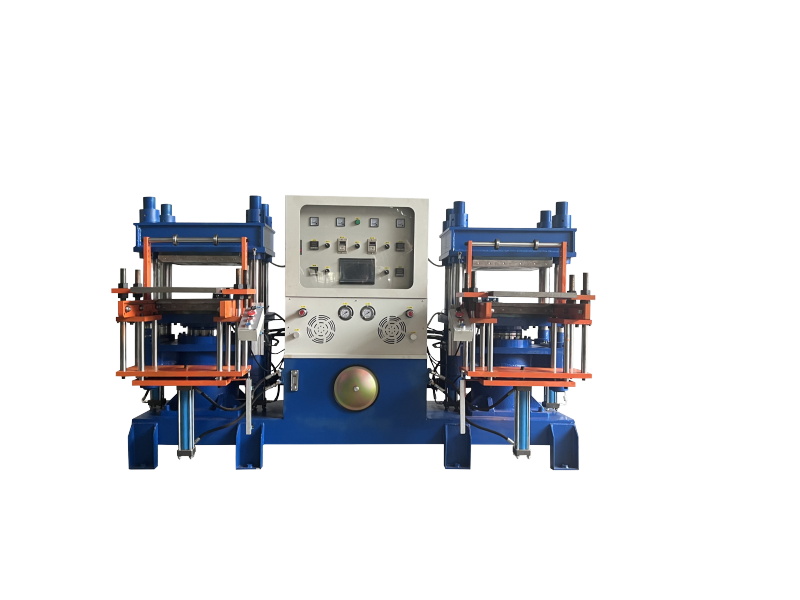

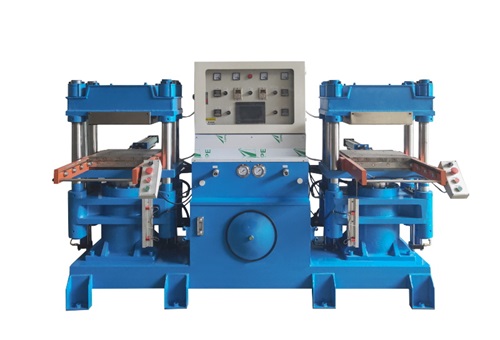

гғўгғҮгғ«гҒЁгҒӘгҒЈгҒҰзқҖгӮӢ | YX-LG150T-2H |

гғӣгғғгғҲгғ—гғ¬гғјгғҲд»•ж§ҳ | 490*490 mm |

гғӣгғғгғҲгғ—гғ¬гғјгғҲй–“йҡ” | 250 mm |

гӮ·гғӘгғігғҖзӣҙеҫ„ | 290 mm |

гҒҚгҒӢгҒ„гҒ“гҒҶгҒһгҒҶ | еӣӣжҹұ/еҚҳй ӯ/еҸҢй ӯгғўгғҮгғ« |

гӮ·гӮ№гғҶгғ ең§еҠӣ | 18MPa |

жҡ–жҲҝгӮ·гӮ№гғҶгғ | гҒ„гӮҠгҒҗгҒЎгҒ§гӮ“гҒӯгҒӨгҒӢгӮ“ |

йӣ»жәҗд»•ж§ҳ | 380 V/50гғҳгғ«гғ„ |

йҮҚиҰҒгҒӘи©ізҙ° | |||

еҺҹз”Јең° | дёӯеӣҪ | йҒ©з”ЁжҘӯз•Ң | гғӣгғҶгғ«гҖҒж©ҹжў°дҝ®зҗҶе·Ҙе ҙгҖҒ家еәӯз”Ё |

гӮ’йҒёжҠһгҒ—гҒҰгӮӘгғ—гӮ·гғ§гғігӮ’иЁӯе®ҡгҒ—гҒҫгҒҷгҖӮ | еұ•зӨәе®ӨгҒ®е ҙжүҖ | дёҖгҒӨгӮӮгҒӘгҒ„ | |

жқЎд»¶пјғгӮёгғ§гӮҰгӮұгғіпјғ | ж–°иҰҸ | гғўгғҮгғ«гҒЁгҒӘгҒЈгҒҰзқҖгӮӢ | YX-LG150T-2H |

гғ“гғҮгӮӘеҮәеҠӣгғҒгӮ§гғғгӮҜ | гӮӮгҒ— | гғӣгғғгғҲгғ—гғ¬гғјгғҲд»•ж§ҳ | 490*490 mm |

ж©ҹжў°и©ҰйЁ“е ұе‘Ҡжӣё | гӮӮгҒ— | гғӣгғғгғҲгғ—гғ¬гғјгғҲй–“йҡ” | 250 mm |

гӮігӮўйғЁе“ҒдҝқиЁј | 1е№ҙй–“ | гӮ·гғӘгғігғҖзӣҙеҫ„ | 290 mm |

гӮігӮўгӮігғігғқгғјгғҚгғігғҲ | PLC | гғўгғјгӮҝгғ‘гғҜгғј | 5.5 kW |

гҒ§гӮ“гҒӮгҒӨ | 380 V/50гғҳгғ«гғ„ | гҒҠгӮ“гҒ©гҒҜгӮ“гҒ„ | еёёжё©-350В°C |

еҜёжі•пјҲзёҰ*е№…*й«ҳгҒ•пјү | 1.8*2.9*1.65пјҲmпјү | дҪңжҘӯгғ¬гғҷгғ« | дёҠж®өгҒЁдёӢж®ө |

гҒ«дҝқиЁј | 1е№ҙй–“ | гҒҚгҒӢгҒ„гҒ“гҒҶгҒһгҒҶ | еӣӣжҹұ/еҚҳй ӯ/еҸҢй ӯгғўгғҮгғ« |

дё»гҒӘгӮ»гғјгғ«гӮ№гғқгӮӨгғігғҲ | иҮӘеӢ• | гӮ·гӮ№гғҶгғ ең§еҠӣ | 18MPa |

еҮәеҠӣпјҲkWпјү | 15 kW | жЁ©еҠӣ | 380 V/50гғҳгғ«гғ„ |

йҮҚйҮҸпјҲKGпјү | 4400 kg | ||

гӮҙгғ еҠ зЎ«гғ—гғ¬гӮ№

Working steps of rubber vulcanizing press machineпјҡеҠ зЎ«гӮ’иЎҢгҒҶеүҚгҒ«гҖҒеҺҹж–ҷгӮҙгғ гӮ’е……еЎ«еүӨгҖҒдҝғйҖІеүӨгҖҒзЎ¬еҢ–еүӨгҖҒгҒқгҒ®д»–гҒ®еҢ–еӯҰе“ҒгҒӘгҒ©гҒ®еҗ„зЁ®ж·»еҠ еүӨгҒЁж··еҗҲгҒ—гҒҰгӮҙгғ еҢ–еҗҲзү©гӮ’иЈҪйҖ гҒҷгӮӢгҖӮгҒ“гҒ®ж··еҗҲзү©гҒҜеҠ зЎ«гҒ•гӮҢгӮӢгҒ№гҒҚеҹәзӨҺжқҗж–ҷгӮ’еҪўжҲҗгҒҷгӮӢгҖӮеҝ…иҰҒгҒӘжңҖзөӮиЈҪе“ҒгҒ«еҝңгҒҳгҒҰгҖҒгӮҙгғ еҢ–еҗҲзү©гӮ’йҮ‘еһӢгҒҫгҒҹгҒҜзү№е®ҡгҒ®еҪўзҠ¶гҒҫгҒҹгҒҜгғ‘гӮҝгғјгғігҒ«е…ҘгӮҢгӮӢгҖӮйҮ‘еһӢгҒҜгҖҒйҮ‘еұһгҖҒгӮ·гғӘгӮігғјгғіжЁ№и„ӮгҖҒгҒҫгҒҹгҒҜд»–гҒ®иҖҗзҶұжҖ§жқҗж–ҷгҒӘгҒ©гҒ®ж§ҳгҖ…гҒӘжқҗж–ҷгҒӢгӮүдҪңиЈҪгҒҷгӮӢгҒ“гҒЁгҒҢгҒ§гҒҚгӮӢгҖӮж¬ЎгҒ«гҖҒгӮҙгғ еҢ–еҗҲзү©гӮ’еҗ«гӮҖйҮ‘еһӢгӮ’зү№е®ҡгҒ®жё©еәҰгҒ«еҠ зҶұгҒҷгӮӢгҖӮеҠ зҶұгҒ®жё©еәҰеҸҠгҒіжҢҒз¶ҡжҷӮй–“гҒҜгҖҒдҪҝз”ЁгҒҷгӮӢгӮҙгғ еҢ–еҗҲзү©гҒ®гӮҝгӮӨгғ—еҸҠгҒіжңҖзөӮиЈҪе“ҒгҒ®жүҖжңӣгҒ®жҖ§иғҪгҒ«дҫқеӯҳгҒҷгӮӢгҖӮзҶұгҒҜгӮҙгғ гӮ’и»ҹеҢ–гҒ•гҒӣгҖҒжһ¶ж©ӢйҒҺзЁӢгӮ’еҸҜиғҪгҒ«гҒҷгӮӢгҖӮеҠ зҶұдёӯгҖҒгӮҙгғ еҢ–еҗҲзү©дёӯгҒ®зЎ«й»„гҒҫгҒҹгҒҜд»–гҒ®зЎ¬еҢ–еүӨгҒҜгӮҙгғ еҲҶеӯҗгҒЁеҸҚеҝңгҒ—е§ӢгӮҒгҒҹгҖӮгҒ“гҒ®жһ¶ж©Ӣгғ—гғӯгӮ»гӮ№гҒҜгҖҒйҡЈжҺҘгҒҷгӮӢгғқгғӘгғһгғјйҺ–й–“гҒ«еј·еҠӣгҒӘеҢ–еӯҰзөҗеҗҲгӮ’з”ҹжҲҗгҒ—гҖҒ3ж¬Ўе…ғгғҚгғғгғҲгғҜгғјгӮҜгӮ’еҪўжҲҗгҒҷгӮӢгҖӮгҒ“гҒ®гғҚгғғгғҲгғҜгғјгӮҜгҒҜгӮҙгғ гҒ®ж©ҹжў°зҡ„жҖ§иғҪгҒЁе®үе®ҡжҖ§гӮ’й«ҳгӮҒгҒҰгҒ„гӮӢгҖӮжһ¶ж©Ӣгғ—гғӯгӮ»гӮ№гҒҢе®ҢдәҶгҒ—гҒҹгӮүгҖҒйҮ‘еһӢгӮ’еҶ·еҚҙгҒ—гҖҒеҠ зЎ«гӮҙгғ гӮ’зЎ¬еҢ–гҒ•гҒӣгҖҒж–°гҒ—гҒ„ж§ӢйҖ гӮ’з¶ӯжҢҒгҒ—гҒҫгҒҷгҖӮеҶ·еҚҙгҒҜиҮӘ然гҒ«зҷәз”ҹгҒҷгӮӢгҒӢгҖҒеҶ·еҚҙгӮ·гӮ№гғҶгғ гӮ’дҪҝз”ЁгҒҷгӮӢгҒ“гҒЁгҒ§еҠ йҖҹгҒҷгӮӢгҒ“гҒЁгҒҢгҒ§гҒҚгҒҫгҒҷгҖӮгӮҙгғ гҒҢеҶ·гҒҲгҒҰеӣәгҒҫгҒЈгҒҹгӮүгҖҒеһӢгҒӢгӮүеҸ–гӮҠеҮәгҒ—гҒҫгҒҷгҖӮеҠ зЎ«гӮҙгғ гҒҜзҸҫеңЁгҖҒгӮҲгӮҠеӨ§гҒҚгҒӘеј•ејөеј·еәҰгҖҒејҫжҖ§гҖҒз’°еўғиҰҒеӣ гҒ«еҜҫгҒҷгӮӢжҠөжҠ—еҠӣгҒӘгҒ©гҒ®ж”№иүҜгҒ•гӮҢгҒҹе“ҒиіӘгӮ’жҢҒгҒЈгҒҰгҒ„гӮӢгҖӮ

гӮҙгғ жҲҗеҪўиЈ…зҪ®

гӮҙгғ жҲҗеҪўиЁӯеӮҷгҒ®жіЁж„ҸдәӢй …пјҡгӮҙгғ жҲҗеҪўиЁӯеӮҷгӮ’е®үе…ЁгҒӢгҒӨеҠ№зҺҮзҡ„гҒ«дҪҝз”ЁгҒҷгӮӢгҒ“гҒЁгҒҜиЈҪе“ҒгҒ®е“ҒиіӘгҖҒеҠҙеғҚиҖ…гҒ®е®үе…ЁгҒЁиЁӯеӮҷгҒ®еҜҝе‘ҪгӮ’зўәдҝқгҒҷгӮӢгҒҹгӮҒгҒ«йҮҚиҰҒгҒ§гҒӮгӮӢгҖӮд»ҘдёӢгҒҜгӮҙгғ жҲҗеҪўиЈ…зҪ®гӮ’дҪҝз”ЁгҒҷгӮӢйҡӣгҒ«иҖғж…®гҒҷгҒ№гҒҚгҒ„гҒҸгҒӨгҒӢгҒ®жіЁж„ҸдәӢй …гҒ§гҒӮгӮӢпјҡ

1.иЁ“з·ҙгҒЁзҹҘиӯҳпјҡгӮӘгғҡгғ¬гғјгӮҝгҒЁдҝқе®Ҳе“ЎгҒҢиЁӯеӮҷгҒ®ж“ҚдҪңгҒ«гҒӨгҒ„гҒҰйҒ©еҲҮгҒӘиЁ“з·ҙгӮ’еҸ—гҒ‘гӮӢгҒ“гҒЁгӮ’зўәдҝқгҒҷгӮӢгҖӮеҪјгӮүгҒҜиЁӯеӮҷгҒ®ж©ҹиғҪгҖҒеҲ¶еҫЎгҖҒе®үе…Ёзү№жҖ§гҖҒжҪңеңЁзҡ„гҒӘеҚұйҷәгӮ’зҗҶи§ЈгҒ—гҒӘгҒ‘гӮҢгҒ°гҒӘгӮүгҒӘгҒ„гҖӮ

2.иЁӯеӮҷжӨңжҹ»пјҡе®ҡжңҹзҡ„гҒ«иЁӯеӮҷгҒ«ж‘©иҖ—гҖҒжҗҚеӮ·гҒҫгҒҹгҒҜж•…йҡңгҒ®е…ҶеҖҷгҒҢгҒӘгҒ„гҒӢгӮ’жӨңжҹ»гҒҷгӮӢгҖӮгҒ“гӮҢгҒ«гҒҜгҖҒйӣ»ж°—йғЁе“ҒгҖҒжІ№ең§гӮ·гӮ№гғҶгғ гҖҒеҠ зҶұзҙ еӯҗгҖҒеҶ·еҚҙгӮ·гӮ№гғҶгғ гҒ®жӨңжҹ»гҒҢеҗ«гҒҫгӮҢгҒҫгҒҷгҖӮ

3.жӯЈгҒ—гҒ„гғЎгғігғҶгғҠгғігӮ№пјҡгғЎгғјгӮ«гғјгҒ®гғЎгғігғҶгғҠгғігӮ№иЁҲз”»гҒЁгӮ¬гӮӨгғүгғ©гӮӨгғігҒ«еҫ“гҒҶгҖӮе®ҡжңҹзҡ„гҒӘгғЎгғігғҶгғҠгғігӮ№гҒҜгҖҒйҡңе®ігӮ’йҳІжӯўгҒ—гҖҒгғҮгғҗгӮӨгӮ№гҒҢеҠ№зҺҮзҡ„гҒ«еӢ•дҪңгҒҷгӮӢгӮҲгҒҶгҒ«гҒҷгӮӢгҒ®гҒ«еҪ№з«ӢгҒЎгҒҫгҒҷгҖӮ

4.е®үе…Ёдҝқиӯ·иЈ…зҪ®гҒЁдҝқиӯ·гӮ«гғҗгғјпјҡгҒҷгҒ№гҒҰгҒ®е®үе…Ёдҝқиӯ·иЈ…зҪ®гҖҒдҝқиӯ·гӮ«гғҗгғјгҒЁгӮӨгғігӮҝгғјгғӯгғғгӮҜиЈ…зҪ®гҒҢдҪҚзҪ®гҒ—гҖҒжӯЈеёёгҒ«еӢ•дҪңгҒҷгӮӢгӮҲгҒҶгҒ«з¶ӯжҢҒгҒҷгӮӢгҖӮгҒ“гӮҢгӮүгҒ®ж©ҹиғҪгҒҜгҖҒеҸҜеӢ•йғЁе“ҒгӮ„жҪңеңЁзҡ„гҒӘеҚұйҷәгҒӢгӮүгӮӘгғҡгғ¬гғјгӮҝгӮ’дҝқиӯ·гҒҷгӮӢгҒ“гҒЁгӮ’зӣ®зҡ„гҒЁгҒ—гҒҰгҒ„гҒҫгҒҷгҖӮ

5.жқҗж–ҷеҮҰзҗҶпјҡгӮҙгғ жқҗж–ҷгҒЁж·»еҠ еүӨгӮ’жӯЈгҒ—гҒҸеҮҰзҗҶгҒ—гҖҒзҡ®иҶҡгҒ®жҺҘи§ҰгҖҒеҗёе…ҘгҒҫгҒҹгҒҜж‘ӮеҸ–гӮ’йҳІжӯўгҒҷгӮӢгҖӮе®үе…ЁгғҮгғјгӮҝгӮ·гғјгғҲпјҲSDSпјүгҒЁжқҗж–ҷгҒ®йҒӢжҗ¬гҒЁдҝқз®ЎгҒ®гӮ¬гӮӨгғүгғ©гӮӨгғігҒ«еҫ“гҒЈгҒҰгҒҸгҒ гҒ•гҒ„гҖӮ

6.жё©еәҰеҲ¶еҫЎпјҡжҲҗеҪўдёӯгҒ«жё©еәҰиЁӯе®ҡгҒ«жіЁж„ҸгҒ—гҒӘгҒ‘гӮҢгҒ°гҒӘгӮүгҒӘгҒ„гҖӮжё©еәҰеҲ¶еҫЎгҒҢйҒ©еҲҮгҒ§гҒӘгҒ„гҒЁгҖҒиЈҪе“ҒгҒ®е“ҒиіӘгҒҢдҪҺдёӢгҒ—гҖҒиЁӯеӮҷгҒҢз ҙжҗҚгҒ—гҖҒдәӢж•…гҒҢзҷәз”ҹгҒҷгӮӢгҒ“гҒЁгӮӮгҒӮгӮҠгҒҫгҒҷгҖӮ